車検整備

ダンプ、ユニック車、アスファルトフィニッシャー、タイヤローラ、モーターグレーダー等、ナンバー付き車両全般対応。車両の引き取り対応も致しますので、時間が無くても大丈夫です。弊社は廻送車も保有しておりますので、10tタイヤローラー

、アスファルトフィニッシャー等でも引き取り対応可能です。

特定自主検査

現場でご使用になられているほとんどの機械は、特定自主検査を受けなければなりません。弊社は認証自社工場による迅速・丁寧な検査が可能です。お客様の置き場への出張検査も対応可能ですのでご相談くださいませ。機械が空いている時間を有効に使われてみませんか?

デザインリメイク・カスタマイズ

デザインから作成いたします。夜間でも反射材を用いたスタイリッシュな重機で3Kイメージの現場を変えてみませんか?弊社では車体デザインだけでなく、タイヤローラーのステアリングをあの有名な『momo』に変更したり、純正品が製造廃止になったものでも汎用品を流用したりするなど、オリジナリティのある重機リメイクを行っています。その他ライトカバーなどのパーツ製作も致します

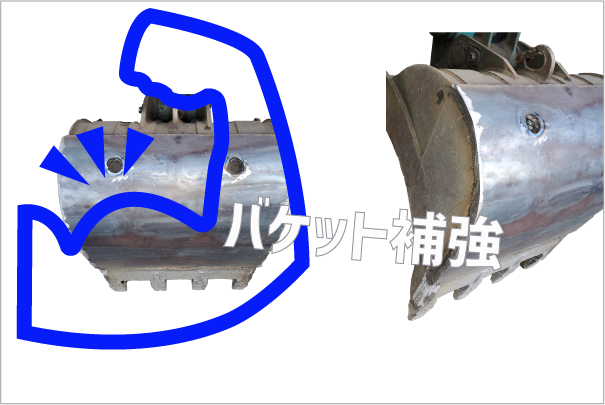

バケット補強

バケットは使用するに従って摩耗して薄くなり、強度が著しく低下します。最悪、穴が空いたり、曲がったりすることも。特に舗装用バケットは先端が細いため折れ曲がりやすく、補強しておくことを強くお勧め致します。その他バケットの修理、爪の加工などもご相談くださいませ

タイヤローラー定期メンテナンス

タイヤローラーなんてメンテナンス必要ないでしょ?と思われている方も多いと思います。タイヤローラーは散水系統の詰まりがよく起こります。原因は、河川などからの吸水。河川の水には微粒な苔が入っており、散水ラインで生育し、やがて散水フィルター、ノズルを詰まらせてしまいます。また、空気圧も定期的に点検しなければチューブを痛め、パンクしやすくなります。認証工場である弊社で定期点検いかがでしょうか?

アスファルトフィニッシャー定期メンテナンス

合材清掃(下回り含む)、バーナーチェック、グリスアップ、オイル交換、ベルト交換、その他の箇所定期点検致します。弊社お客様の中にはしっかり定期メンテナンスをしていただき、なんと10,000時間以上まで稼働しているフィニッシャもあるんです!

安全装置取付け

道路舗装工事における事故の実態統計調査によれば、事故機体種別では、バックホゥ、タイヤローラが上位に。人的原因としては「油断した」というのが1位になっています。弊社では現場の安全対策として機体へのセンサー設置をおすすめしております。超音波センサーがエリア内の人や車両を検知し、回転灯と電子音でオペレーターへ警告します。センサーを備えていない機体へ後付けで設置が可能です。

発電機定期メンテナンス・修理

発電機は小さいながら車両とほぼ同じ仕組みのエンジンで稼働しており、構成しているパーツも多いです。よって、オイル交換、エアクリーナー交換、キャブレター清掃などの定期的なメンテナンスが必須です。始動不良も普段のメンテナンス不足が原因であることが多いです。明成車輌では数えきれない台数の発電機を修理した実績があり、他で購入されたものでも修理を承ります。

タイヤローラー後付け冷却装置制作

タイヤローラーの形に合わせて脱着式路面冷却装置制作致します。夜間工事の路面開放時間短縮にもなり大変便利です。路面開放後は轍の発生抑制にもなり路面クオリティが向上します

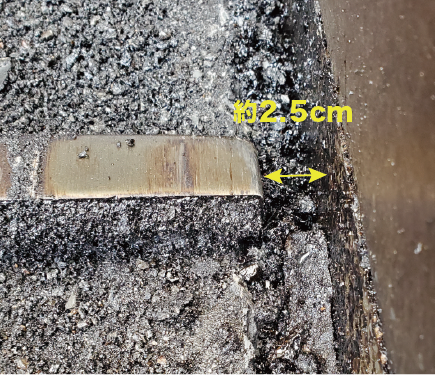

POINT1 コンベアチェーンバーの摩耗

|

|

アスファルトフィニッシャーは、コンベアチェーンを回転させ、後方に合材を送り敷きならす構造です。

使用していくに従って合材が付着していきます。これによってバーの先端が摩耗し、更に角に合材が堆積しやすい状況になり、摩耗は加速します。

また、合材の堆積によりフィーダチェーン全体に車体内側へ強いストレスがかかり続け、中央部分のパーツ摩耗を加速させます。

合材の堆積はフィーダーチェーンやバーの摩耗を進展させ、バーの汚損、チェーン外れ、チェーン切断を発生させるリスクを高めてしまいます。

POINT2 コンベアチェーンの摩耗・伸び・断裂

|

|

先述のフィーダチェーンへのストレスはチェーンを構成する「リンク」というパーツにも悪影響を及ぼします。

ストレスがかかったリンクの穴は徐々に大きくなります。チェーンは何十個ものリンクで構成されていますから、「チェーンが伸びる」現象が発生します。

伸びしろの調整限界にくると、マンホールなどの突起物にチェーンをひっかけてしまい、チェーン切断リスクが大きくなります。

POINT3 スクリード開閉箇所へのストレス

|

|

写真の箇所は非常に合材が溜まりやすい箇所です。放置しておくとスクリードの開閉によって溜まった合材を挟み込み、強いストレスがかかります。

油圧のシリンダーやその周辺へ強い力がかかり、シリンダーの破損、溶接箇所の断裂が起こります。シリンダ交換は修理が高額になりがちです。

POINT4 燃料タンク内の汚れ

|

|

左の画像は約1000時間稼働後の燃料タンクから軽油を抜き出したものです。軽油タンク内の著しい汚れ、不純物の混入が見られ、黒く変色しています。

これは現場でポリタンクなどから燃料を補給する際、ポリタンク内の不純物や、空気中の粉塵などが混入し、タンク内に沈殿物として堆積していたからです。

エンジンへ深刻なダメージが蓄積されるだけでなく、最終的には燃料フィルターが詰まり、エンジンが停止してしまいます。このため、定期的に燃料タンク内を清掃することが必要です。

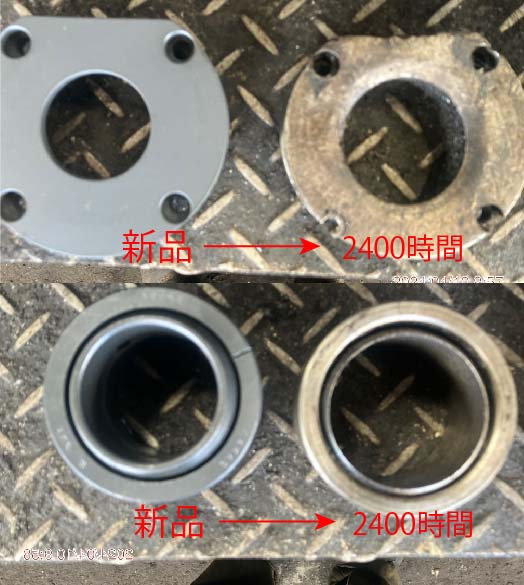

POINT5 スクリューシャフト、ベアリングの摩耗

|

|

画像は新品と約2400時間稼働後の車体から外したスクリューシャフトとベアリングの画像です。

ベアリングの穴が大きく広がり、シャフトは著しく削れています。

これは定期的なメンテナンスを怠ったためで、シャフトが大きくガタつき、施工不良を引き起こします。また、最後にはシャフトが折れスクリューが脱落します。

定期的にスクリュー周辺のメンテナンス、点検を実施することが必要です。